Nowoczesne technologie w produkcji CNC: Innowacyjność jako klucz do sukcesu

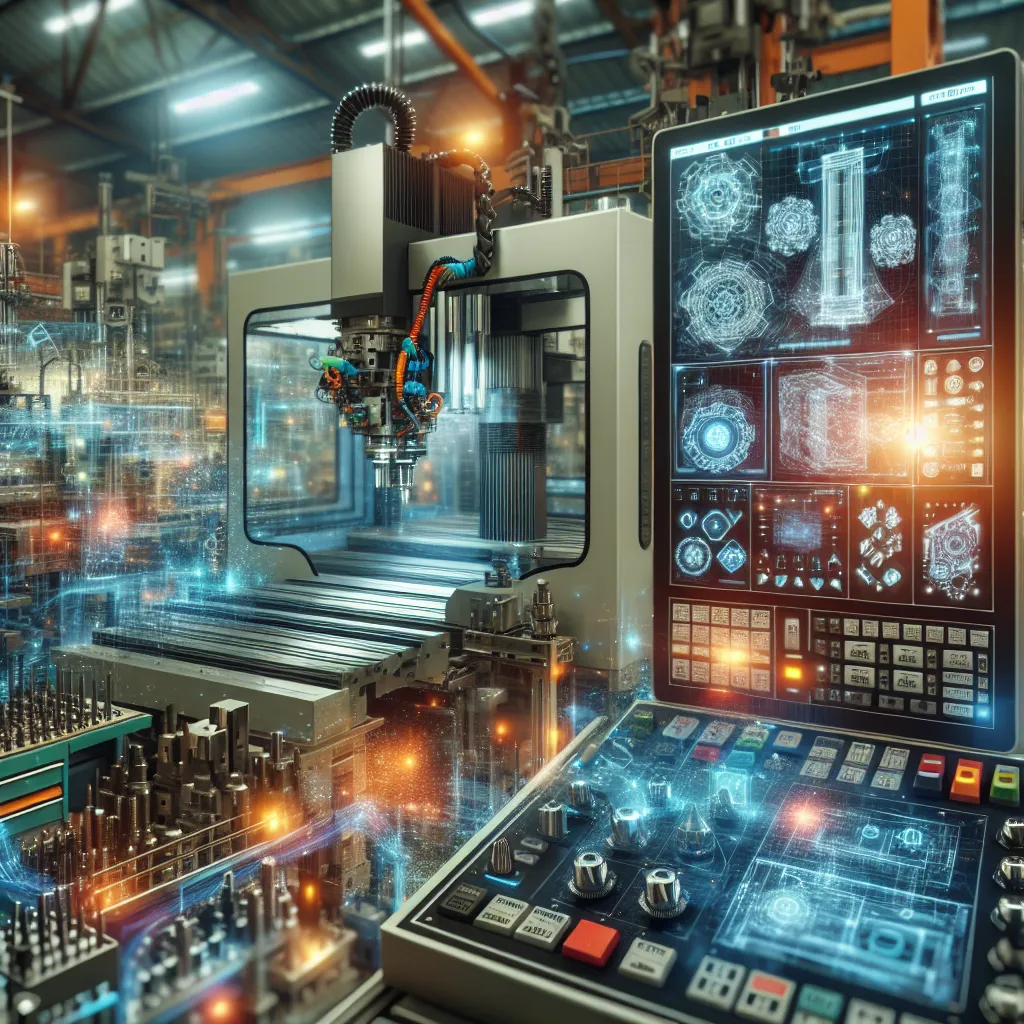

W dzisiejszym dynamicznie rozwijającym się sektorze produkcji CNC, innowacyjność staje się kluczowym czynnikiem determinującym sukces przedsiębiorstw. Nowoczesne technologie, takie jak zaawansowane systemy automatyzacji, druk 3D czy cyfrowa integracja procesów produkcyjnych, umożliwiają nie tylko zwiększenie precyzji i efektywności, ale również otwierają nowe możliwości w zakresie personalizacji i optymalizacji maszyn. Rola innowacji jest szczególnie widoczna w podejściu do projektowania i wdrażania rozwiązań technologicznych, gdzie profesjonalizm oraz ciągłe doskonalenie produktów przekłada się na zdobywanie przewagi konkurencyjnej na rynku. W tym kontekście warto zwrócić uwagę na specjalistyczne firmy, takie jak producent maszyn dla przemysłu, które dzięki zastosowaniu nowoczesnych technologii są w stanie sprostać oczekiwaniom najbardziej wymagających klientów, wprowadzając do produkcji innowacyjne urządzenia gwarantujące najwyższe standardy jakości. Rozwój technologii CNC pozwala na skrócenie procesu produkcyjnego, zwiększenie precyzji wykonania oraz znaczące ograniczenie kosztów eksploatacji, co bezpośrednio przekłada się na sukces rynkowy i długoterminową stabilność biznesu.

Zaawansowane systemy sterowania: Nowa era precyzji w naprawie maszyn CNC

Nowoczesne technologie w produkcji i naprawie maszyn CNC osiągają nowy poziom dzięki wdrażaniu zaawansowanych systemów sterowania, które rewolucjonizują podejście do precyzyjnej naprawy oraz optymalizacji pracy maszyn. Zaawansowane systemy sterowania umożliwiają monitorowanie i analizę pracy maszyn w czasie rzeczywistym, co pozwala na szybką diagnostykę usterek oraz dostosowanie parametrów operacyjnych do najbardziej wymagających procesów produkcyjnych. W nowej erze precyzji, integracja technologii takich jak sztuczna inteligencja, analiza danych oraz Internet Rzeczy (IoT) pozwala na automatyczną optymalizację procesów, zmniejszenie przestojów oraz zwiększenie efektywności naprawy maszyn CNC. Kluczowym elementem tej transformacji jest możliwość zdalnego sterowania oraz aktualizacji oprogramowania, co skraca czas reakcji w przypadku awarii i umożliwia dynamiczne dostosowanie systemów do zmieniających się warunków produkcyjnych. Dla firm inwestujących w nowoczesne technologie, takie systemy stanowią gwarancję nie tylko niezawodności i precyzji, ale również konkurencyjności na rynku, gdzie liczy się każdy szczegół niezawodności i szybkości działania. Wdrożenie zaawansowanych systemów sterowania staje się więc niezbędnym elementem strategii rozwoju produkcyjnego i serwisowego w branży maszyn CNC.

Automatyzacja i robotyzacja w produkcji: Rewolucja w przemyśle maszyn CNC

Współczesny przemysł stoi u progu rewolucji napędzanej przez nowoczesne technologie, gdzie automatyzacja i robotyzacja w produkcji stają się kluczowym elementem w przemyśle maszyn CNC. Implementacja inteligentnych systemów sterowania oraz zautomatyzowanych linii produkcyjnych umożliwia precyzyjne wykonanie nawet najbardziej skomplikowanych operacji, eliminując jednocześnie błędy ludzkie i redukując koszty produkcji. Roboty przemysłowe, wyposażone w zaawansowane czujniki i algorytmy uczenia maszynowego, optymalizują procesy produkcji, zwiększając zarówno wydajność, jak i jakość końcowych produktów. Inwestycje w automatyzację przekładają się nie tylko na szybsze tempo produkcji, lecz także umożliwiają szybką diagnostykę i naprawę maszyn CNC, co wpływa korzystnie na ciągłość i bezpieczeństwo operacji. Systemy monitorujące, oparte na technologii IoT, zbierają i analizują dane w czasie rzeczywistym, pozwalając na wczesne wykrywanie usterek oraz proaktywne planowanie konserwacji. Rewolucja w przemyśle maszyn CNC, napędzana przez integrację innowacyjnych rozwiązań technologicznych, otwiera nowe perspektywy dla firm, umożliwiając transformację zakładów produkcyjnych w nowoczesne, cyfrowe fabryki przyszłości.

Cyfryzacja procesów produkcyjnych: Optymalizacja diagnostyki i konserwacji maszyn CNC

W dobie Przemysłu 4.0 cyfryzacja procesów produkcyjnych staje się priorytetem dla sektora maszyn CNC, co pozwala na znaczącą optymalizację diagnostyki i konserwacji. Nowoczesne technologie, takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) oraz analiza danych w czasie rzeczywistym, umożliwiają monitorowanie stanu maszyn CNC na bieżąco i identyfikację potencjalnych usterek zanim doprowadzą do poważnych awarii. Integracja czujników i systemów IoT w maszynach CNC pozwala na zbieranie precyzyjnych danych dotyczących parametrów pracy i zużycia elementów, co w efekcie umożliwia tworzenie modeli predykcyjnych oraz planowanie konserwacji na podstawie faktycznych potrzeb.

Dzięki cyfryzacji procesów produkcyjnych wydłużenie żywotności maszyn oraz zmniejszenie kosztów konserwacji staje się możliwe poprzez precyzyjną diagnostykę. Zaawansowane narzędzia analityczne umożliwiają szybką diagnostykę usterek, co z kolei minimalizuje czas przestoju i zwiększa efektywność produkcji. Wykorzystanie technologii cyfrowych wspiera również rozwój systemów zdalnego nadzoru, które pozwalają na reagowanie na anomalie niezależnie od lokalizacji maszyn, co jest kluczowe dla firm operujących na szeroką skalę.

Ponadto, zastosowanie cyfrowych bliźniaków (digital twins) w produkcji maszyn CNC umożliwia symulację warunków pracy oraz testowanie scenariuszy konserwacyjnych, zanim zostaną wdrożone w rzeczywistości. Takie podejście nie tylko zwiększa bezpieczeństwo operacyjne, ale również optymalizuje koszty utrzymania maszyn. W związku z dynamicznym rozwojem nowoczesnych technologii, cyfryzacja procesów diagnostycznych i konserwacyjnych staje się fundamentem dla konkurencyjności oraz innowacyjności w produkcji maszyn CNC.